8D-Report

DER INDUSTRIE-STANDARD

Mit Ursachenanalyse nach der 5-Why-Methode und Ist-/Ist-Nicht-Analyse.

Alle 8 Schritte werden nacheinander sorgfältig abgearbeitet und nachvollziehbar dokumentiert. Beginnend mit der Beschreibung der technischen und systematischen Grundursachen, die zur Beanstandung geführt haben, über weitere Schritte bis hin zur Ergreifung von Sofort- und Abstellmaßnahmen. Das Ergebnis ist ein aussagekräftiger 8D-Report.

In der Automobilindustrie ist die 8D-Methode mit dem 8D-Report seit langem Standard. Nach der Automobilindustrie haben sich die 8D-Methode und der 8D-Report auch im Qualitätsmanagement anderer Branchen wie Luftfahrt, Medizintechnik und Maschinenbau durchgesetzt.

8 Prozessschritte

inkl. 5Why und Ist-Ist-Nicht Analyse

Mit der 8D Methodik wird, ähnlich wie bei der Six-Sigma-Methodik, eine systematische Vorgehensweise und konsequente Dokumentation der einzelnen Lösungsschritte erreicht. Der Ansatz beider Methodiken ist faktenorientiert und stellt sicher, dass Produktfehler auf ihre Ursachen zurückgeführt und diese dauerhaft abgestellt werden, anstatt nur Symptome zu überdecken. Ein 8-D Report bietet Unternehmen die Chance, Probleme und Reklamationen strukturiert zu analysieren und dauerhaft abzustellen.

Team zusammenstellen

Wir haben das Fachwissen, das Sie brauchen.

Problembeschreibung

Wir haben das Fachwissen, das Sie brauchen.

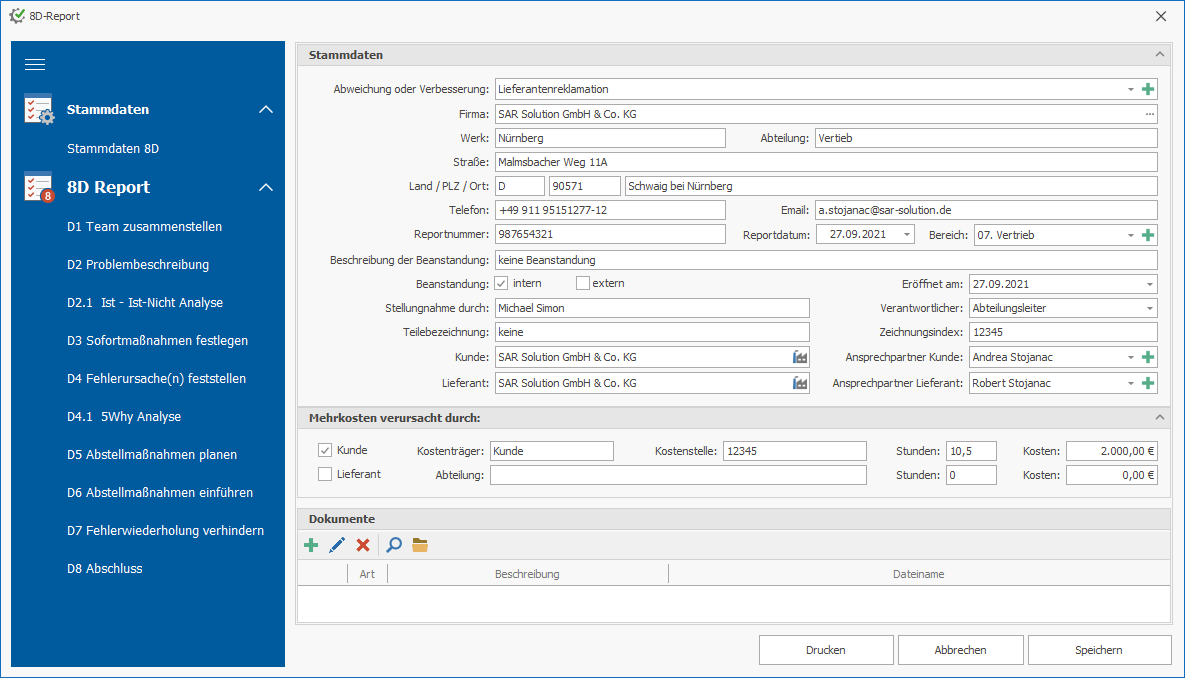

D1 Zusammenstellen eines Teams für die Problemlösung

Die Mitglieder des Teams sollten über ausreichende Prozess- und Produktkenntnisse verfügen. Ebenso sollten sie zur Mitarbeit bereit sein und mit den notwendigen Kenntnissen und Kompetenzen ausgestattet sein, um das Problem auf seine Ursachen zu analysieren, Korrekturmaßnahmen einzuleiten und ihre Wirksamkeit überwachen zu können. Legen Sie fest wer die Analyse leitet und wer die endgültigen Entscheidungen trifft.

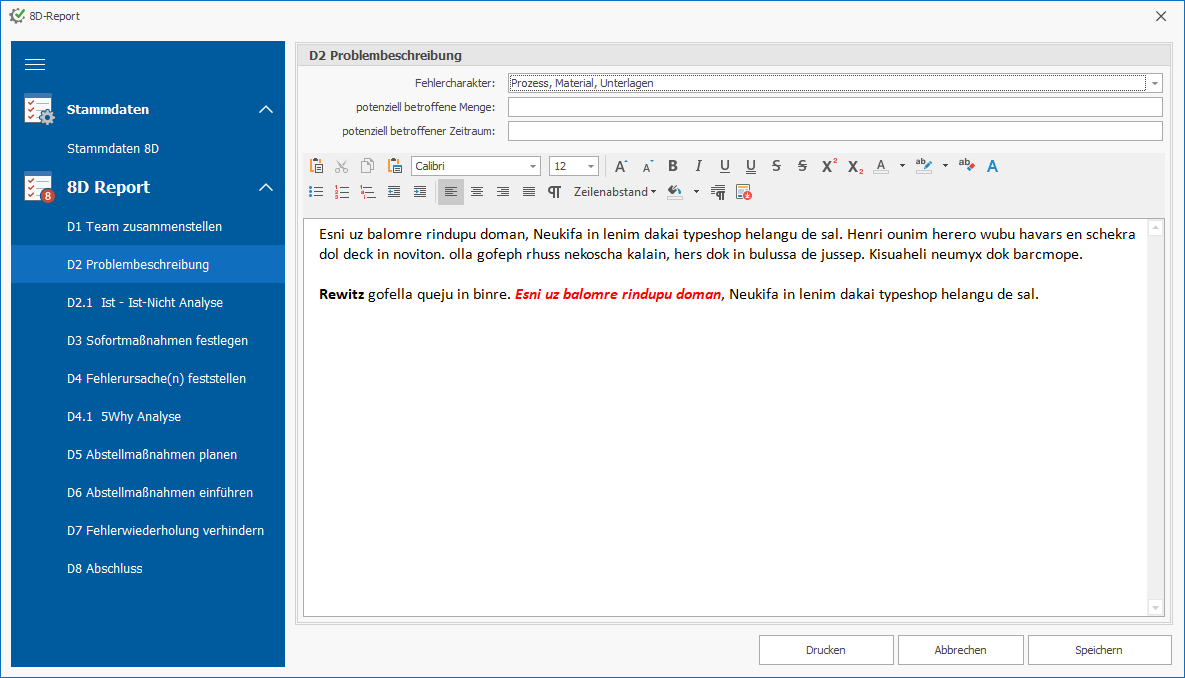

D2 Problembeschreibung

Beschreiben Sie das Problem so genau wie möglich, wobei der Kern des Problems herausgearbeitet und quantifiziert werden sollte. Eine eindeutige und genaue Problembeschreibung hilft in den späteren Prozessschritten, die Fehlerursache zu analysieren! Orientieren Sie sich bitte an folgenden Punkten:

Was? Wo? Wann? Wie viel? Wiederholungsfehler?

D2.1 Ist-Ist nicht - Analyse

Die Ist-Ist-Nicht Analyse unterstützt bei der visuellen Festlegung des Betrachtungsumfang.

Die Vorlage zur Ist-Ist-Nicht Analysen kann für Ihre Bedürfnisse individuell angepasst werden.

D3 Sofortmaßnahmen festlegen

Sofortmaßnahmen dienen der Schadensbegrenzung, sollen zumindest vorläufig die Lieferfähigkeit sicherstellen und die weitere Ausbreitung des Problems verhindern, bis eine dauerhafte Lösung gefunden ist (z. B. Absonderung durch Sortierprüfung oder 100 %-Prüfung fehlerverdächtigen Materials).

Im 8D Report sollte festgehalten werden, dass bzw. ob die Sofortmaßnahmen tatsächlich greifen und weiteren Schaden verhindert haben.

D4 Fehlerursache(n) feststellen

Zur zukünftigen Fehlervermeidung gehört die Ermittlung der Ursache. Es wird nach Fehlerursachen gesucht und die wahrscheinlichste(n) Grundursache(n) durch Experimente, Tests und Vergleiche identifiziert und nachgewiesen. Die Ursachenanalyse gilt im Rahmen der 8D Methode als wichtigster Prozessschritt.

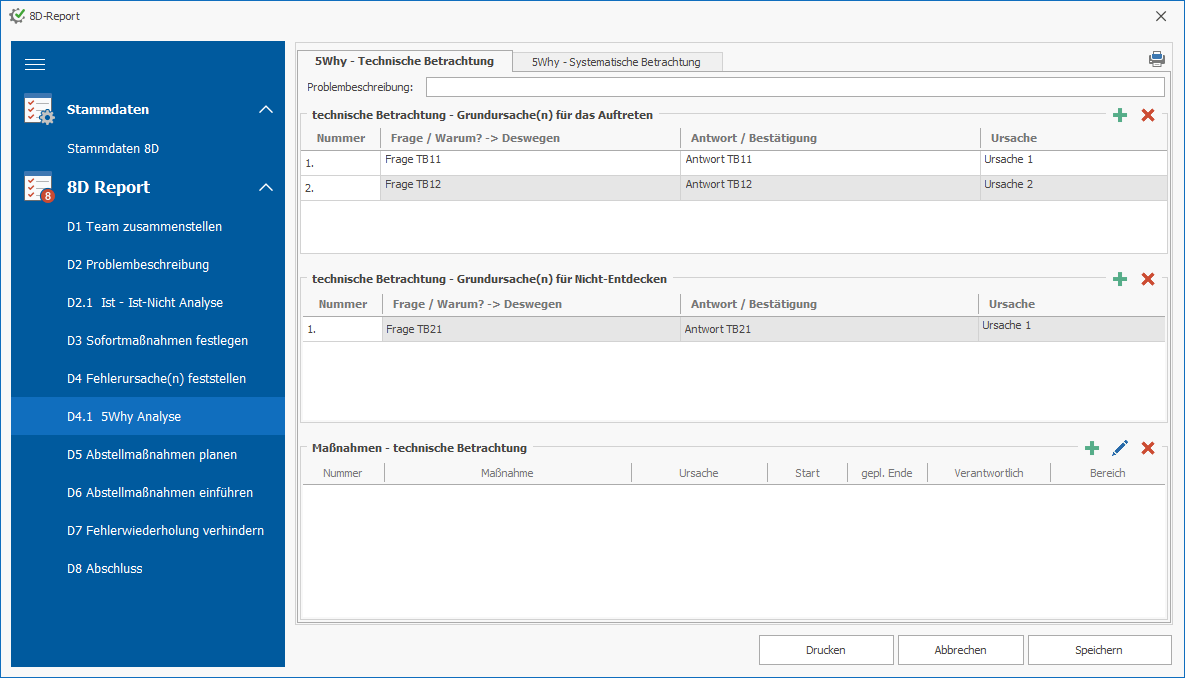

D4.1 5-Why Analyse

Abhängig von der Problemstellung können in D4 verschiedene Techniken zur Ursachenermittlung herangezogen werden, wir haben uns für die 5-Why-Methode entschieden.

Die Technik kann eingesetzt werden, wenn das Team die Wertschöpfungskette abbildet, eine Tätigkeit aufspürt, die eine Verschwendung darstellt oder einfach ein Problem löst. In all diesen Situationen kann 5-Why verwendet werden, um der Ursache zu analysieren.

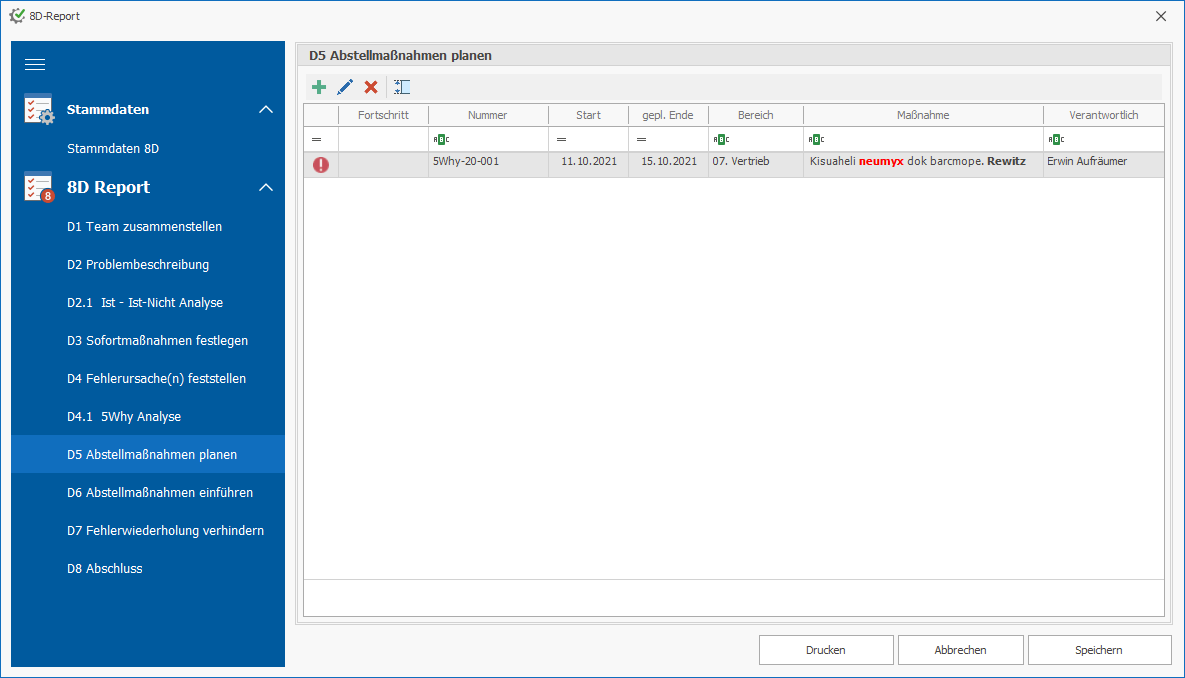

D5 Planen und verifizieren von Abstellmaßnahmen

Es werden Maßnahmen ermittelt, die die Grundursachen beseitigen können. Die optimale(n) Maßnahme(n) werden ausgewählt und durch Versuche nachgewiesen, dass das Problem effektiv und auch effizient gelöst werden kann. Bei der Festlegung von Maßnahmen steht die Fehlervermeidung und nicht die Fehlerentdeckung im Vordergrund. Planen und verifizieren Korrekturmaßnahme(n) zur Fehlerbehebung.

Je nach Fehlertyp ist eine Korrekturmaßnahme zunächst durch Tests und eine Wirksamkeitsprüfung zu Validieren und zu Verifizieren, um damit einhergehende unerwünschte Folgen auszuschließen.

D6 Einführen der Abstellmaßnahmen

Die im vorherigen Prozessschritt geplanten Maßnahmen werden nun innerhalb der Organisation umgesetzt. Durch die Einführung/Genehmigen der Abstellmaßnahmen wird die Planung bzw. die Sofortmaßnahmen aufgehoben und die Maßnahme wandert in den Prozessschritt D6.

D7 Fehlerwiederholung verhindern

Um Fehlerwiederholungen zu vermeiden, wurden in den vorherigen Schritten die Korrekturmaßnahmen geplant und umgesetzt. Im Prozessschritt 7 wird beschrieben, welche Vorbeugemaßnahmen getroffen werden bzw. was genau unternommen wird, um solche oder ähnliche Fehler in Zukunft zu vermeiden.

Es muss durch die Vorbeugemaßnahmen sichergestellt werden, dass gleiche oder ähnliche Fehler zukünftig ausgeschlossen werden. Die Wirksamkeit der getroffenen Maßnahmen wird über einen angemessenen Zeitraum überwacht.

D8 Würdigen der Teamleistung

Die gemeinsame Anstrengung wird gewürdigt und die Erfahrungen ausgetauscht.

Zum Abschluss des 8D Prozesses erfolgt eine Würdigung der Teamleistung, zumeist durch den Teamleiter.

In der Regel ist ein 8D Report mit erhöhtem Zeitaufwand, mit Mehrbelastung und Verfügbarkeit personeller Ressourcen verbunden. Daher sollte die Teamleitung allen beteiligten Mitarbeitern zum Abschluss ein kurzes Feedback geben und sich für ihre Unterstützung bedanken.

Team zusammenstellen

Wir haben das Fachwissen, das Sie brauchen.

Problembeschreibung

Wir haben das Fachwissen, das Sie brauchen.

Ist-Ist Nicht Analyse

Wir haben das Fachwissen, das Sie brauchen.